La fabrication additive : optimisation d'un disque de turbine, en partenariat avec le CNES et l'ENSAM

Dans le cadre de recherches sur la fabrication additive initiées par le Centre National d’Etudes Spatiales (CNES), et en partenariat avec le Laboratoire d’Ingénierie des Fluides et des Systèmes Energies (LIFSE) de l’Ecole Nationale Supérieure d’ Arts et Métiers (ENSAM), PrintSky, co-entreprise entre Sogeclair et AddUp, a réalisé l’optimisation d’un disque de turbine, destiné à intégrer un lanceur spatial européen.

OBJECTIFS :

- Fabriquer un disque avec des aubes directement intégrées dans la structure (blisk) (aubes autrement assemblées « une par une »)

- Intégrer des structures lattices à l’intérieur du disque : optimisation de masse et raideur

Initié par le CNES, ce projet vise à intégrer des structures lattices à un disque de turbine grâce à la fabrication additive sur lit de poudre, permettant à la fois un gain de masse conséquent ainsi qu’une amélioration du comportement vibratoire du système. Une fois ses performances améliorées, ce disque pourra atteindre des vitesses de rotation extrêmement élevées, conformément au besoin auquel il répond et permettra au CNES d’analyser la faisabilité du procédé, de mesurer sa fiabilité et le gain de performance apporté par ces structures.

Depuis plusieurs années, Sogeclair, PrintSky et le CNES étudient les structures lattices afin d’en comprendre localement les comportements mécaniques. En effet, rendues fabricables par l’impression 3D, ces technologies prometteuses pour l’avenir de l’aérospatial trouvent parfaitement leurs applications sur une pièce soumise à des contraintes mécaniques importantes, nécessitant une raideur conséquente pour une faible masse. PrintSky a ainsi été sollicité afin d’intégrer ces structures au disque de turbine et déployer ses compétences en design pour optimiser sa géométrie. Une fois la pièce imprimée, elle sera testée en conditions d’utilisation afin de fournir des résultats concrets au CNES.

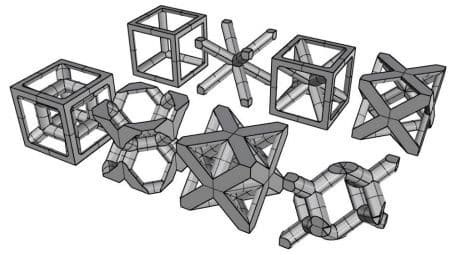

Exemple de mailles Lattice*

* Structure treillis basée sur la répétition de mailles élémentaires.

Plusieurs étapes ont été nécessaires à l’optimisation de ce rouet. Différents modèles de lattices ont tout d’abord été étudiés afin de sélectionner la géométrie optimale. Le choix s’est basé sur des paramètres de fabricabilité tels que la robustesse de fabrication, la direction d’impression, les dimensions des mailles ou encore les phases de post-traitement.

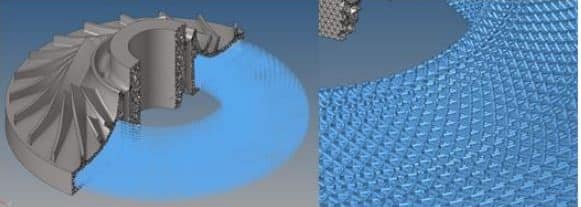

Une fois le modèle validé par le CNES, les équipes sont entrées en phase de design. Des zones du disque ont ainsi été définies comme modifiables grâce à une méthode numérique, c’est ici que les structures précédemment sélectionnées seront intégrées. Une fois ce maillage incorporé à la pièce, une optimisation topologique a été opérée en tenant compte de la force centrifuge et du champ thermique de l’environnement d’opération. Après une phase de reconstruction, une validation thermomécanique par éléments finis a été réalisée afin de confirmer le design et de passer à la phase suivante, la préparation à l’impression.

Zone modifiable sur le disque – Maillage lattices

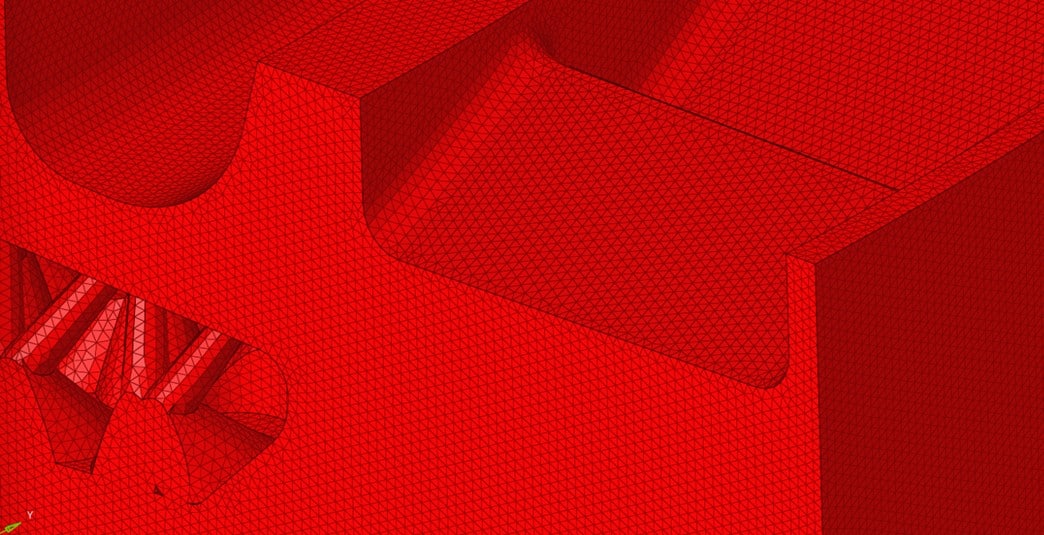

A partir du design optimisé, un modèle 3D a été reconstruit en priorisant la fabricabilité. Pour cela, une méthode de modélisation a été définie évitant tout défaut lié à l’intégration de géométries complexes : éléments écrasés, arêtes libres ou discontinuité de la matière. Ce procédé de modélisation numérique permet au design d’être performant sur les jonctions des mailles lattices, grâce à une distribution continue de la matière, les zones de jonction étant souvent le point faible de ces structures et le point de départ de fissures.

Maillage éléments finis du disque

Ce design pour fabrication est défini avec une stratégie de lasage, de sorte à restituer le plus fidèlement possible le modèle dessiné. Celle-ci tient compte des contraintes mécaniques plus complexes, propres à la pièce imprimée, ainsi qu’au cahier des charges défini par le CNES.

Le matériau sélectionné est l’Inconel 718, un super alliage composé de nickel, de chrome, de magnésium et de titane. Ce matériau couramment utilisé dans l’aérospatiale présente des caractéristiques techniques exceptionnelles qui lui permettent de maintenir ses caractéristiques mécaniques excellentes aussi dans des conditions extrêmes telles qu’une température dépassant les 800°C. L’application de ce matériau était donc indispensable au disque de turbine compte-tenu de son contexte d’utilisation.

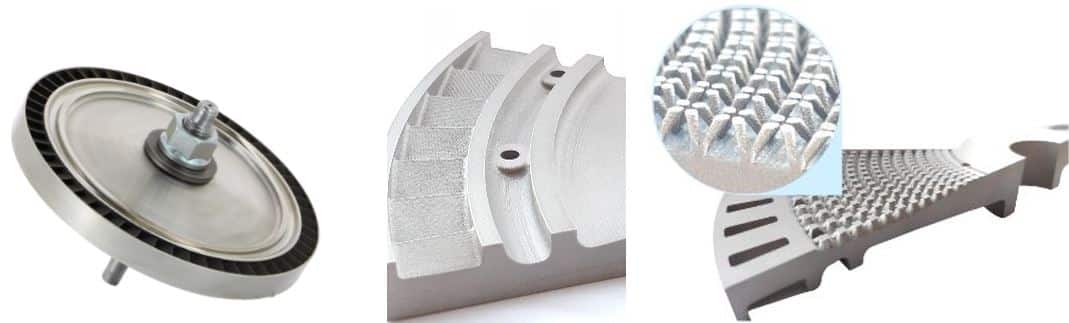

Dès lors que la géométrie a été fixée, puis validée par le CNES, le projet est entré en phase de fabrication. La technologie sélectionnée pour ce projet est la LBM pour Laser Beam Melting, un procédé utilisant le principe de fusion sur lit de poudre (PBF). Des éprouvettes d’essais ont d’abord été imprimées afin d’établir une caractérisation mécanique du matériau. La pièce a ensuite été fabriquée puis dépoudrée par soufflage. Des phases d’usinage ont suivi, uniquement sur les surfaces d’interface, afin d’améliorer l’état de surface puis d’assurer l’équilibrage du disque. Compte-tenu des vitesses de rotation extrêmement élevées auxquelles sera soumis le disque, cette phase d’équilibrage était essentielle.

Rouet de turbine optimisé, zoom sur les structures lattices

Cette optimisation géométrique aura ainsi permis un excellent compromis en termes de raideur du système et un gain de masse entre 10 et 15%. L’intégration de structures d’intensification innovantes grâce à l’impression 3D aura également permis d’améliorer le comportement thermique de la pièce en mouvement.

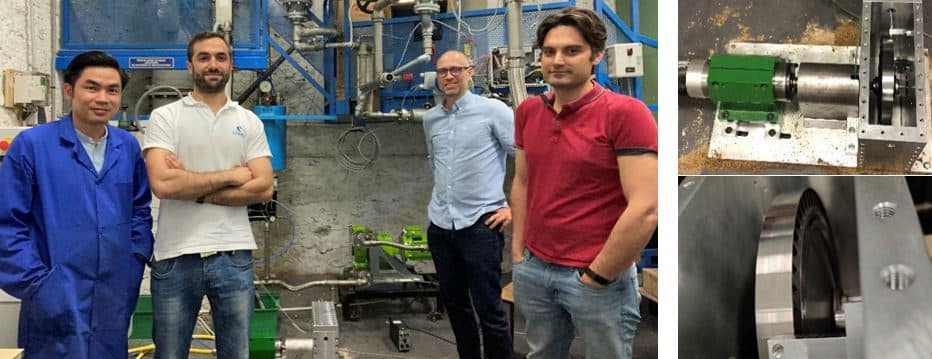

Aujourd’hui, le disque termine la phase de test de centrifugation à l’ENSAM, où son comportement vibratoire et mécanique sont analysés pour une vitesse de rotations de 14 500 tr/min lors des essais (vitesse de rotation maximale pour la conception 30 000 tr/min).

Essais en centrifugation réalisés au LIFSE – ENSAM (de g à d : T. Nguyen, G. Fiore, N. Torres, M. Deligant)

Les résultats des simulations et des essais jusqu’à 14500tr/min corrèlent bien (courbes verte et violette ci-dessous).